El brazo robótico industrial toma impulso en el almacén

La reducción de los tiempos logísticos ha forzado a las compañías a automatizar procesos para lograr la máxima productividad. Buen ejemplo de ello es la popularización de los brazos robóticos industriales, pues agilizan las tareas repetitivas que anteriormente se asignaban a un operario.

De hecho, esta es una tecnología que no solo mejora la eficiencia en producción y logística, sino que permite llevar a cabo automáticamente ─sin intervención humana─ la carga de objetos pesados y operativas que requieren una elevada precisión.

Es este el motivo por el cual cada vez son más las compañías que apuestan por esta solución. Un estudio de la consultora Information and Communication Technology (ICT) Market Research señala que el volumen de negocio de estos dispositivos pasará de 18.900 millones de dólares hasta 39.000 millones en 2024, lo que supone un crecimiento del 206%.

En este artículo explicamos cómo aparecieron y cuándo se consolidaron los brazos robóticos en el almacén, desgranando sus ventajas y principales aplicaciones en la industria.

¿Qué es un brazo robótico?

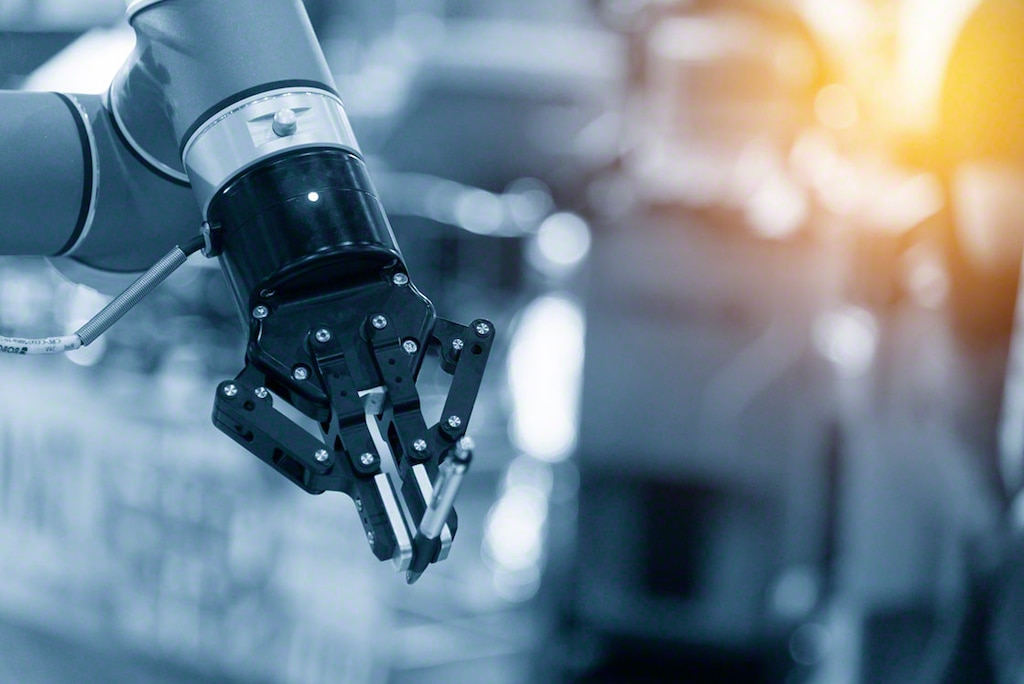

Un brazo robótico es un dispositivo programable cuyas funciones principales y comportamiento se asemejan a las de un brazo humano. Las diferentes partes que conforman el robot se unen y conectan entre sí para que este efectúe movimientos de rotación y de translación.

Al final del brazo, como extensión, se ubica la mano robótica, que puede tener forma de pinza, de ventosa o de garra, según la función que deba desempeñar. Estas pueden ser, entre otras, de sujeción, desplazamiento de mercancías, picking o ensamblaje de piezas.

Si bien el primer prototipo de robot industrial se considera que fue el del ingeniero inglés Bill Griffith P.Taylor en 1938, no fue hasta la década de los 70 cuando se desarrolló una enfebrecida carrera tecnológica, principalmente entre empresas japonesas y norteamericanas, con el fin de revolucionar el mercado de la producción industrial en masa a través de la robótica. Hoy en día, la alemana Kuka o la suiza ABB son algunos de los fabricantes más destacados en el desarrollo de estos dispositivos.

¿Para qué sirve? Aplicaciones de un brazo robótico industrial

Estos artefactos se emplean principalmente para simular o sustituir las habilidades del brazo humano durante las operativas de producción o logística. Al estar totalmente automatizado, el brazo robótico industrial ejecuta las mismas funciones que podría realizar un operario, pero con la capacidad de manejar cargas más pesadas, a mayor velocidad y sin la fatiga que implica para un humano la repetición de movimientos.

Estos dispositivos, que pueden operar solos o formar parte de una línea de montaje, se utilizan en industrias que demandan una precisión extrema, como en la industria automovilística. También son útiles en aquellas que requieren realizar movimientos y en el pick and place (recoger y colocar) de cargas pesadas.

Ese es el caso por ejemplo de Porcelanosa, líder de la industria cerámica. Mecalux equipó con la última tecnología al complejo logístico que la compañía posee en Vila-Real (España), desde donde suministra a las ocho empresas que conforman el grupo. En cada puesto de picking se instaló un brazo manipulador mecánico para ayudar al operario a mover las cargas más pesadas. La función de esta máquina es trasladar los bultos que más pesan desde el búfer (zona de acúmulo) hasta la estación de picking en el momento adecuado, evitando recurrir a transpalets o carretillas elevadoras para mover la carga.

Brazo robótico industrial: ventajas de automatizar la operativa

La implantación de un brazo robótico industrial en una instalación de producción o de almacenaje facilita:

- Aumentar significativamente el rendimiento de la operativa: a diferencia de un operario, los brazos robóticos industriales pueden repetir la misma tarea todo el tiempo que sea necesario.

- Optimizar y dotar de eficiencia a los procesos complejos: ante cargas pesadas u operativas que requieren de una gran precisión, como el ensamblaje de ciertas piezas del sector de la automoción, solo con un brazo robótico se alcanza el máximo rendimiento.

- Garantizar la máxima seguridad de todos los operarios: la inclusión de estos robots en las líneas de producción y en la logística evita que los operarios se expongan a operativas poco ergonómicas, que conlleven mayores riesgos.

- Reducir los costos de producción y la fuerza de trabajo: pese a la inversión inicial, a la larga, la automatización disminuye costos y potencia la fuerza de trabajo necesaria según la instalación, ofreciendo un rápido retorno de la inversión (ROI).

- Asegurar la viabilidad de operaciones en condiciones extremas: solo un brazo robótico industrial puede asegurar la productividad en áreas refrigeradas o de atmósfera controlada.

Como contrapartida, hay que tener en cuenta que la implantación de brazos robóticos supone una elevada inversión inicial para la empresa. Y su verdadero beneficio solo se produce en tareas repetitivas, muy concretas, en las que se manejan cargas de volumen parecido. Es por esa razón que se desaconsejan los brazos robóticos cuando no se dan movimientos repetitivos propios de un brazo (pequeños desplazamientos o giros) y cuando la mercancía no es homogénea.

Tipos de brazos robóticos industriales

Existen múltiples tipos de brazos robóticos según los movimientos que estos ejecuten, los productos que manejen o las operativas en las que participen. Veamos los principales tipos que encontramos en el mercado:

- Robot cartesiano: dispositivo que dispone de tres ejes lineales y que, por tanto, solo se mueve de forma transversal. Este tipo se emplea sobre todo en operativas de pick and place y en operaciones de ensamblado.

- Robot cilíndrico: utilizado recurrentemente para manipular máquinas de fundición a presión, soldadura por punto o realizar operaciones de ensamblaje de alta complejidad. Su configuración cilíndrica le permite dos movimientos lineales y uno rotacional.

- Robot polar o de configuración esférica: debe su nombre a que son precisamente las coordenadas esféricas las que marcan los movimientos de este dispositivo con respecto a otro sistema de referencia. Son útiles en especial en procesos de producción de soldadura a gas, vaciado de metales o fresado.

- Robot Scara: acrónimo en inglés de Selective Compliant Assembly Robot Arm, este artefacto destaca por su flexibilidad, ya que cuenta con hasta cuatro grados de libertad. Esto le otorga rapidez y sencillez en comparación con otras clases de robots, como los cartesianos.

- Robot articulado: esta máquina consta de un mínimo de tres articulaciones rotatorias, lo que lo ha consolidado en los procesos productivos más complejos. Este robot se emplea en el sector de la automoción, por ejemplo, para el pintado por spray.

- Robot paralelo: también conocido como robot delta, está dotado de una plataforma móvil y articulaciones rotatorias, garantizando una amplia gama de movimientos. Sirve para la preparación de pedidos, en particular, de productos de poco volumen.

A la hora de automatizar una instalación, el responsable de logística debe decidir qué tipo de brazo robótico instalar en el almacén, según el layout de la instalación, el flujo de mercancías, el tipo de carga o el volumen de picking, entre otros factores.

Progresiva implantación de la inteligencia artificial

Los brazos robóticos articulados son solo un ejemplo más de la apuesta por la automatización que poco a poco se está realizando en almacenes y centros de producción. Es evidente que la incorporación de máquinas asegura la máxima productividad y competitividad de las empresas.

Así pues, estos robots complementarán cada vez más los sistemas de almacenaje automáticos ya consolidados en el almacén 4.0. como los transelevadores, los transportadores o los Pallet Shuttle.

En definitiva, la industria requiere eficiencia y seguridad en cada una de las operativas que conforman la cadena de suministro. Un brazo robótico industrial garantiza una producción más ágil y sin errores.

Si estás interesado en implantar soluciones automatizadas en tu almacén, no dudes en contactar con nosotros. Un consultor experto te aconsejará sobre cómo automatizar tu almacén.